Eloxierfähiges Aluminium zeichnet sich durch einen niedrigen Anteil von Silicium und Eisen aus.

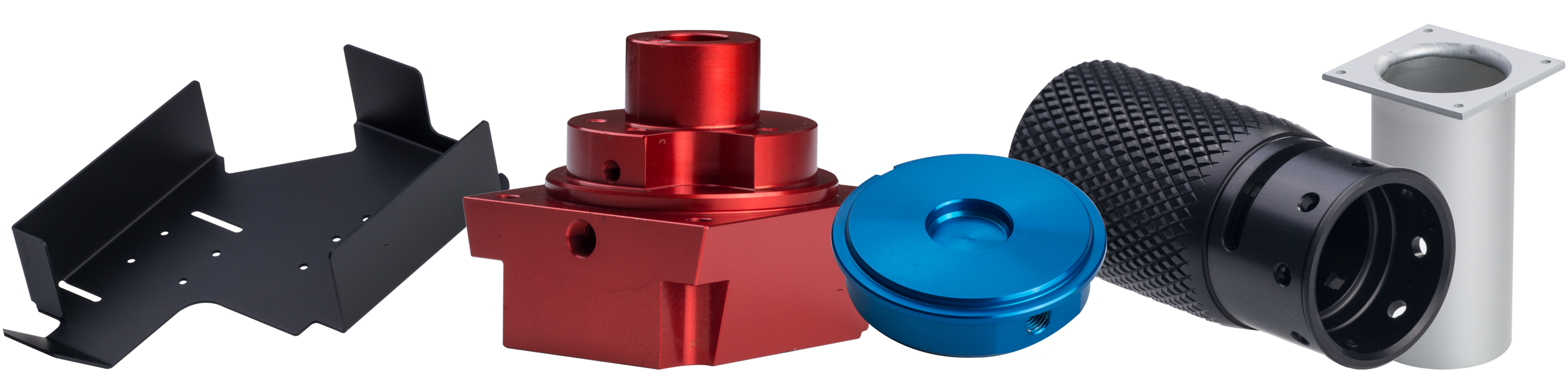

Beim eloxieren entsteht auf dem Aluminium eine extrem harte und kratzfeste Oberfläche. Auf Wunsch kann die Eloxalschicht auch eingefärbt werden.

Eloxieren

Warum Eloxieren?

Verfahren zum eloxieren

Durch das Eloxal-Verfahren werden die Oberflächeneigenschaften von Aluminiumwerkstoffen funktionell als auch dekorativ veredelt. Im Gegensatz zur Galvanik werden hier keine Fremdschichten auf das Material aufgebracht – beim Eloxieren entsteht die Schicht aus dem Metall selbst. Aluminium verfügt über eine natürliche Schutzschicht gegen Korrosion und Witterung, die durch das elektrochemische Verfahren des Eloxierens auf bis zu 30 µm aufgebaut werden kann. Die Schicht wächst von der Oberfläche in das Material hinein und zeichnet sich durch eine ausgezeichnete Haftfestigkeit aus.

Wir eloxieren mit unseren 7 Anlagen in einem Leistungsbereich von 10.500 A

bei einer maximalen Einzelabmessung von 350 x 1.000 x 3.000 mm.

Eloxalgerechte Konstruktion

Bereits in der Planung müssen die besonderen Ansprüche zu eloxierender Produkte berücksichtigt werden. Material, Oberflächenvorbereitung, Anforderungen an die Schicht- und Farbgebung sind die Hauptkriterien. Für ein optimales Ergebnis spielen jedoch viele weitere Faktoren eine Rolle.

Nutzen Sie unsere langjähre Erfahrung und gerne involvieren wir uns bereits in die Entwicklungsphase Ihrer Produkte. Wir beraten Sie gerne

- bei der richtigen Vormaterialauswahl,

- beim produktionstechnisch sinnvollstem Teiledesign,

- zur gewünschten Oberflächenbeschaffenheit,

- zur Erzielung des besten Kosten- / Nutzeneffekts.

Werkstoffauswahl

Sehr viele Aluminiumlegierungen eignen sich für ein rein funktionelles Eloxieren und bestimmen durch ihre chemischen Bestandteile den möglichen Härtegrad der Schutzschicht. Jedes dieser Elemente hat jedoch eine eigene Farbcharakteristik. Silizium, Mangan, Kupfer und Zink können zu Trübungen oder Verfärbungen führen.

Kommen Sie gerne auf uns zu, wir beraten Sie gerne bei der optimalen Werkstoffauswahl besonders hinsichtlich der Anforderungen an das dekorative Eloxieren.

Oberflächenbeschaffenheit

Da die beim Eloxieren erzeugte Oxidschicht transparent ist, bleibt das metallische Aussehen erhalten. Aber auch Oberflächenfehler wie Kratzer und Riefen. Durch die Art der Vorbehandlung kann man vor dem Eloxieren entscheidend Einfluss auf das Erscheinungsbild der Oberfläche nehmen.

Wir bieten folgendes Oberflächenbearbeiten (nach DIN 17611) einzeln und in Kombination an:

- E0 – Entfetten

Bei dieser Behandlung wird die Oberfläche lediglich entfettet und die natürliche Oxidschicht entfernt. Oberflächenfehler werden dadurch nicht ausgeglichen und nach der Behandlung können verborgene Korrosionsstellen sichtbar werden.

- E1 – Schleifen

Das Schleifen dient der weitest gehenden Beseitigung von Oberflächenfehlern. Im Ergebnis erhält die Oberfläche ein stumpfmattes Aussehen und je nach Körnung können Schleifriefen sichtbar bleiben.

- E2 – Bürsten

Eine einheitlich glänzende Oberfläche mit sichtbaren Bürstenstrichen wird durch diese Vorbearbeitung erzielt. Jedoch können durch das Bürsten Oberflächenfehler nicht vollumfänglich beseitigt werden.

- E3 – Polieren

Im Ergebnis erzielt man mit dem Polieren eine glänzende, Blanke Oberfläche, jedoch werden auch hier Kratzer und Riefen nur teilweise beseitigt.

- E4 – Schleifen und Bürsten

In dieser Kombination werden Oberflächenfehler und Korrosionsstellen entfernt und man erzielt eine einheitlich glänzende Oberfläche.

- E5 – Schleifen und Polieren

Durch das im Anschluss an das Schleifen durchgeführte Polieren erhält man ebenfalls eine Kombination aus dem Entfernen von Oberflächenfehlern sowie ein glattes und glänzendes Erscheinungsbild.

- E6 – Chemisch mattiert

Beim chemischen Mattieren, auch Beizen genannt, wird das Material nach dem Entfetten mit einer Beizlösung behandelt, mit dem die Oberfläche einen seidenmatten oder matten Glanz erhält. Das chemische Mattieren gleicht Oberflächenfehler aus, Kratzer und Riefen können dennoch weiterhin sichtbar sein.

Schichtausbildung

Die Schichtdicke des Aluminiumoxids richtet sich nach dem späteren Verwendungszweck, den an die Schicht gestellten Anforderungen und der jeweiligen Beanspruchung. Für die meisten Anwendungen werden Schichtdicken von 5 bis 25 μm erzeugt.

Verdichten

Um die Einlagerung von korrosionsfördernden Stoffen zu verhindern, müssen abschließend die Poren verdichtet werden. Das eloxierte und eventuell gefärbte Aluminium kann durch einfaches Kochen verdichtet werden. Dabei kommt es zu einer Reaktion zwischen dem Aluminiumoxid und Wasser und es bildet sich Aluminiumoxid-Hydrat. Durch die Wasseraufnahme kommt es zu einer Volumenzunahme, so dass die Poren verengt und geschlossen werden.

Besonders bei kalten Witterungen kommt es bei diesem Verfahren zu großen Dampfbildungen, weshalb wir auch mittels Kaltsealing den Prozess zum Abschluss bringen. Anstatt mit heißem Wasser führen hier nickelfluoridhaltige Lösungen zur Verdichtung der Porenhälse.

Farbgebung

Eine naturbelassene Eloxalschicht hat eine silbrig-metallische Farbe, die der Charakteristik der jeweiligen Aluminiumlegierung entspricht.

Diese Schicht hat eine poröse Struktur (kapillarähnliche Poren) und ist in der Lage, gelöste Farbstoffe einzulagern.

Wir färben in den folgenden Standardfarben:

- C0 oder EV1 natur

- C2 oder EV2 hellgold (neu-silber)

- C3 oder EV3 dunkelgold

- C31 bis C34 hellbeige über bronze bis dunkelbraun

- C35 schwarz

- F4 gold-braun

Gerne färben wir Ihre Werkstücke auch in Bunt-Eloxalfarben ein.

Bei allen Einfärbungen bleibt die metallische Optik erhalten. Weiterhin nehmen die Aluminiumlegierung, das Herstellungsverfahren und die Oberflächenbearbeitung großen Einfluss auf das Finish. Ein Farbton ist daher niemals zu 100 Prozent reproduzierbar!

Alternativ kann eloxiertes Aluminium auch pulverbeschichtet werden. Hier darf jedoch die Oxidschicht nicht stärker als 3 – 5 µm und nicht verdichtet sein.